Het is maandag – niet zomaar één – Blue Monday, maar dan letterlijk. Op Schiphol sta ik op het punt om de lucht in te gaan richting Japan en daar een kijkje in de keuken van Shoei te krijgen. Een merk met een mooie historie én van nationale trots, dus ik verwacht er veel van. Aldaar bezoek ik de twee fabrieken en krijgen we zelfs nog een glimp van Tokyo mee. Na een lange vlucht van zo’n 14 uur en door het tijdsverschil bijna een complete dag verstreken, landen we in het land van orde en netheid. Want dat is wat me direct opvalt. Tijd om in te checken in het hotel in Tokyo, zo kunnen we de volgende dag uitgerust aan de rondleiding door de Shoei fabriek beginnen.

Op zo’n anderhalf uur afstand van Tokyo ligt in Ibaraki de eerste van de twee fabrieken. Maar voordat we die bereiken passeren we het grootste Boeddhabeeld ter wereld dat onverwachts uittorent boven de industrie. Eenmaal aangekomen valt de compactheid op. Waar we onder andere de productie, Research & Development en eigen windtunnel vinden.

Elke Shoei helm wordt nog met de hand samengesteld en ondergaat dezelfde kwaliteitscontroles. Helemaal aan het begin wordt een glasvezel draad verheven tot buitenschaal waar verdere vezels aan worden toegevoegd in een mal. Daarna volgt de menselijke controle. Nog voordat de uiteindelijke kleur wordt gegeven wordt die geschuurd, in de grondverf gezet en gepolijst. Op het moment van ons bezoek draait de productie van de nieuwe Shoei Glamster op volle toeren.

Het spuiten van de helm gebeurt door robots, maar voor de designs komt er nog echt vakwerk aan te pas. De prints worden als stickervellen op de helm gelegd waar een ervaren arbeider zo’n 20 minuten voor nodig heeft alvorens twee blanke laklagen worden aangebracht. Op de assemblagelijn wordt de helm in elkaar gezet en komen alle losse onderdelen samen. Zelfs hier komen geen robots aan te pas. De rubbers van het vizier en de afwerking rond de nek worden vastgelijmd. De rastersets, spoilers en ventilatie vastgezet en de binnenschaal compleet met binnenvoering toegevoegd. Uiteindelijk krijgt de helm nog de laatste inspectie en wordt hij netjes in een doos gestopt. Dit complete proces tot complete helm neemt zo’n 5 dagen in beslag.

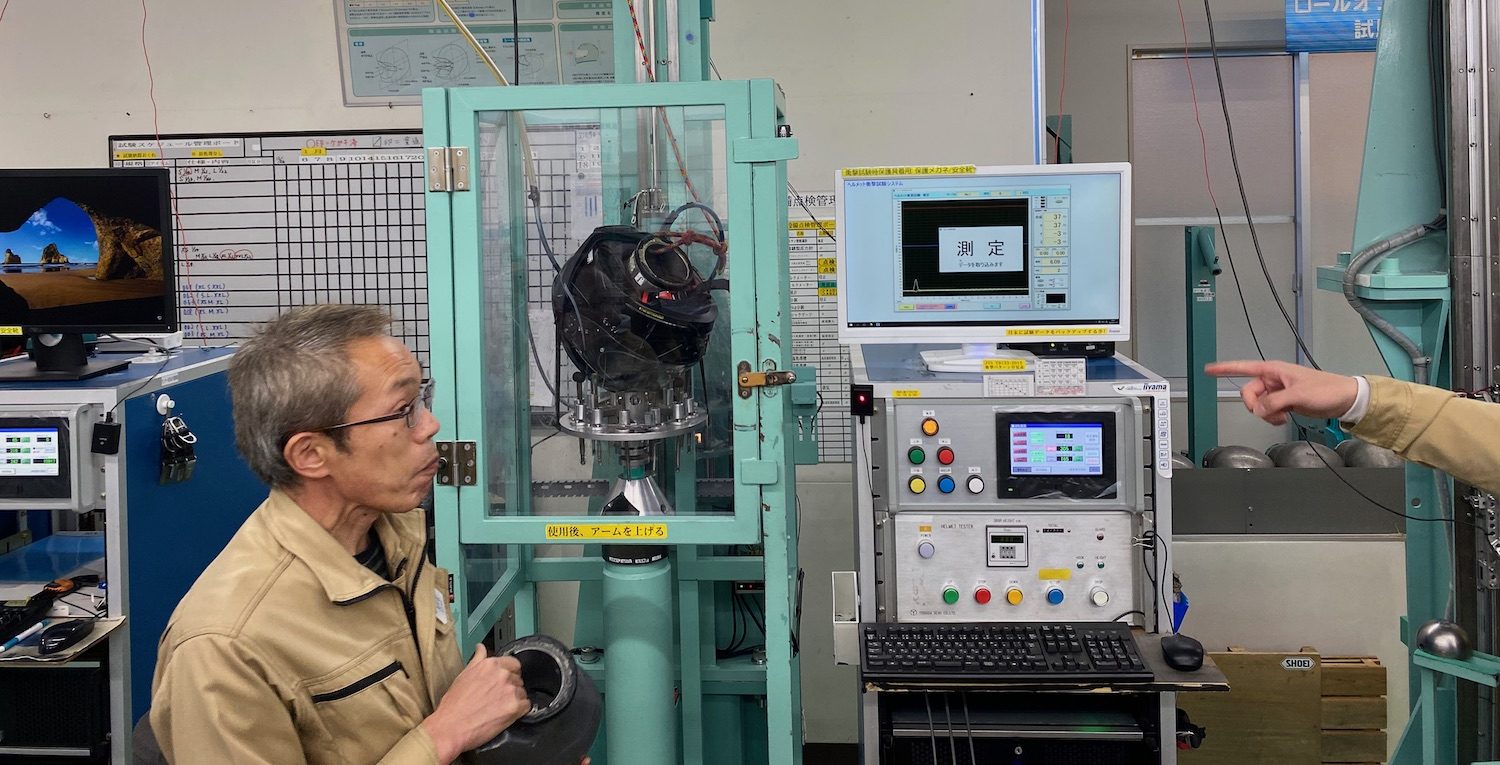

Voor het tweede fabrieksbezoek verplaatsen we ons per bullet train waar de Suzuki Hayabusa zijn naam aan te danken heeft. In tweeënhalf uur leggen we de afstand van 500 km af. Deze fabriek is grootschaliger, we zien er dezelfde werkwijze en mogen zelf ervaren welke nauwkeurigheid er bij het aanbrengen van de designs komt kijken. Naast de productielijn bezoeken we in Iwate het testcentrum waar we een test bijwonen voor de keuring van het ECE. Met veel geweld gaat het eraan toe om de Shoei motorhelmen tot het uiterste te testen.

Tijdens de trip was het verbazingwekkend om te zien dat er nog zoveel met de hand gebeurt bij het maken van alle Shoei helmen. Hoewel het een groot merk is, is de fabriek alles behalve massaal. En met zo’n 600 medewerkers is het bedrijf voor een wereldspeler vrij kleinschalig. Geïnspireerd door het bezoek en met een hele mooie ervaring keer ik na 6 dagen huiswaarts.

Bekijk de Shoei fabriek van binnen

Kelvin de Wit

Kelvin z'n opvoeding bestond al vanaf jonge leeftijd uit motorrijden. Hoewel puur voor de fun, schroomt hij er niet voor om een volle dag in het zadel van zijn S1000RR te stappen. Een doppio espresso is wat hem de hele dag scherp houdt en op onze marketingafdeling is hij de rots in de branding.